Wpisy

Snow Challenge w serwisie U Walusia pod Kotelnicą w Białce

/Kategoria: Aktualności, Montana, Warsztat /by Tomasz OsuchowskiLato a my montujemy automat serwisowy Snow Challenge MONTANA w serwisie narciarskim U Walusia – Józefa Nowobilskiego w Białce Tatrzańskiej pod Kotelnicą. To już drugi taki robot w Białce. Pierwszy funkcjonuje już od kilku lat w serwisie U Walusia pod wyciągiem na Bani. U Walusia są najlepiej wyposażone serwisy w Polsce. Oprócz automatów szlifierskich, zapewniających idealna powtarzalność etapu serwisowanie znajdziecie maszyny do regulacji wiązań narciarskich Jetbond MONTANA i smarowalnice na podczerwień Race Waxer dla potrzeb sportu wyczynowego.

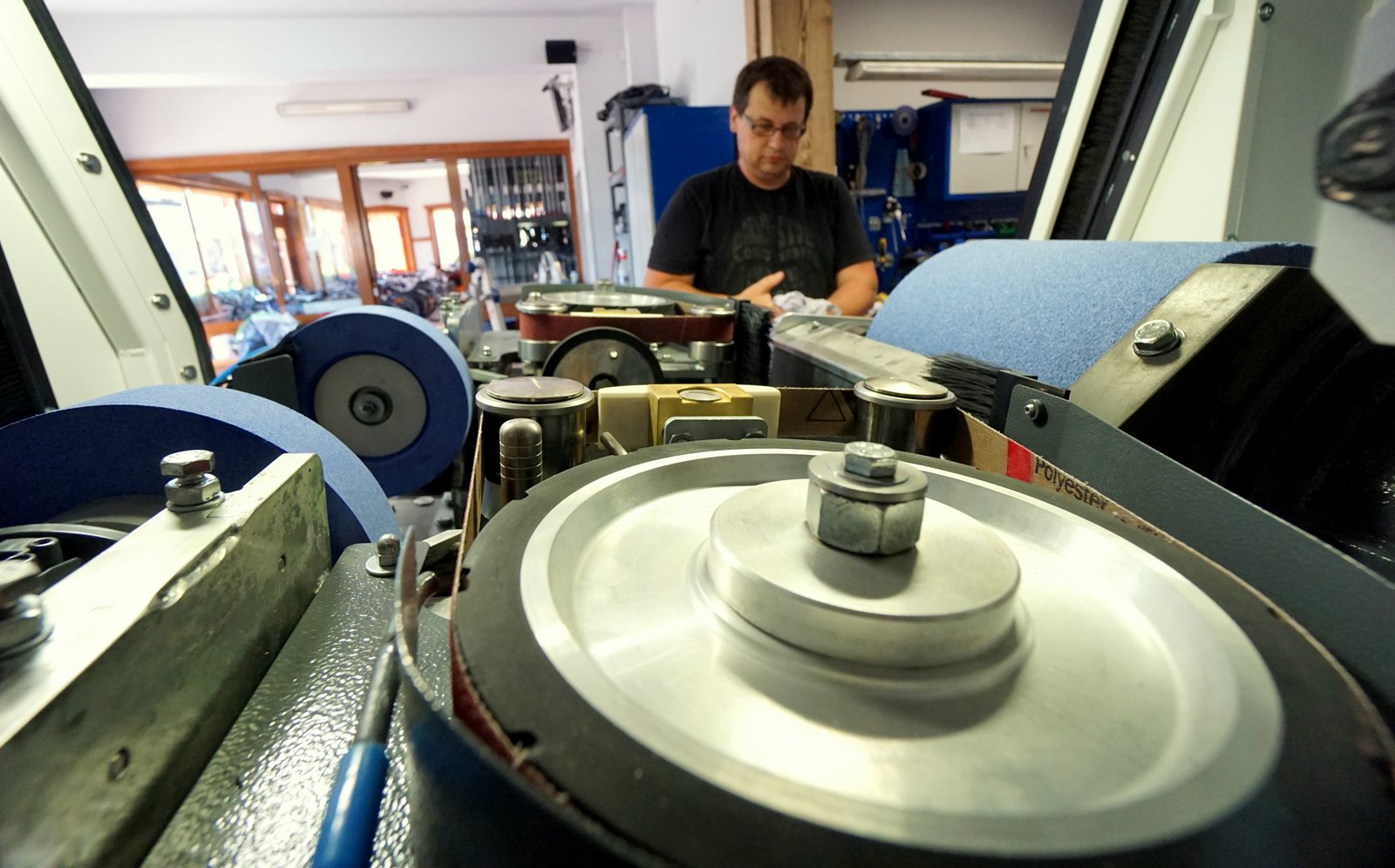

Z lewej dyski HTT do tuningu krawędzi od spodu – dalej agregaty do ostrzenia krawędzi bocznych taśmami ceramicznymi.

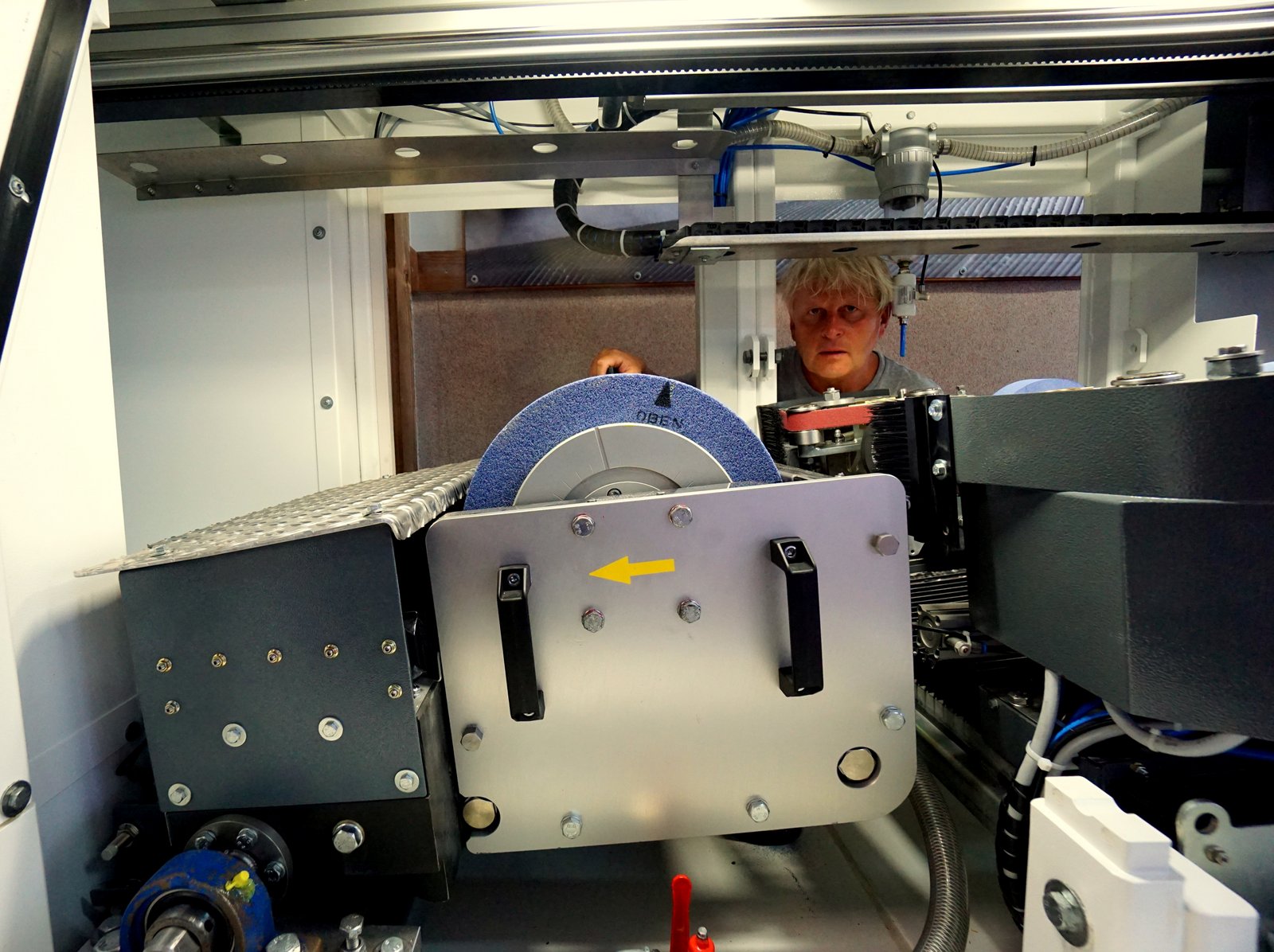

Regulacja poszczególnych modułów maszyny. Kamień szlifierski w maszynie waży blisko 50 kg.

Kamień szlifierski w maszynie waży blisko 50 kg. Lato w Białce Tatrzańskiej.

Lato w Białce Tatrzańskiej.

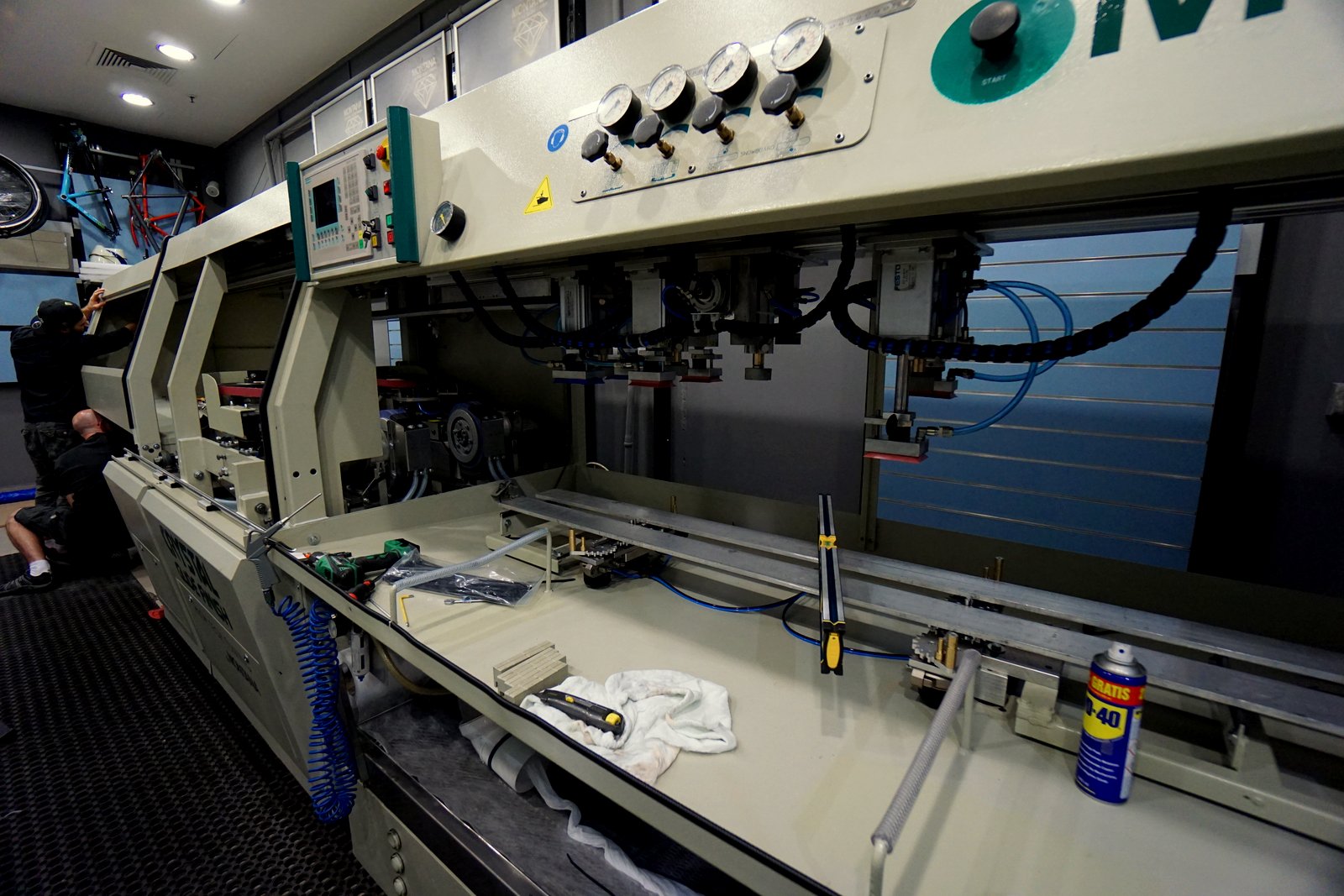

Robot serwisowy Snow Cruiser Max MONTANA w Bikershop w Katowicach.

/Kategoria: Aktualności, Montana, Warsztat /by Tomasz OsuchowskiKrakowski Bikershop otwiera niebawem salon narciarsko-rowerowy w sercu Katowic przy ulicy Brynowskiej 52.

Na bazie starannie odrestaurowanej, zabytkowej kamienicy powstał piękny, przestrzenny salon sprzedaży i obszerny serwis narciarsko-rowerowy. Serwis narciarsko-snowboardowy wyposażono w ultranowoczesny automat firmy MONTANA.

Funkcje robota Snow Cruiser Max MONTANA :

-szlifowanie ślizgów kamieniem szlifierskim

-struktury sportowe dla sportu wyczynowego(lustrzane, choinkowe jak w World Cup)

-ostrzenie krawędzi taśmami ceramicznymi w zakresie 89-87 stopni

-tuning krawędzi od spodu dyskami HTT 0,7/0,5/0,7 stopnia

Reportaż z rozładunku rozruchu maszyny.

Tak rozładowywano poszczególne części robota.

Testujemy automatyczny podajnik robota Snow Cruiser MONTANA.

Robot ma imponującą wielkość. Trochę przypomina wagon tramwajowy.

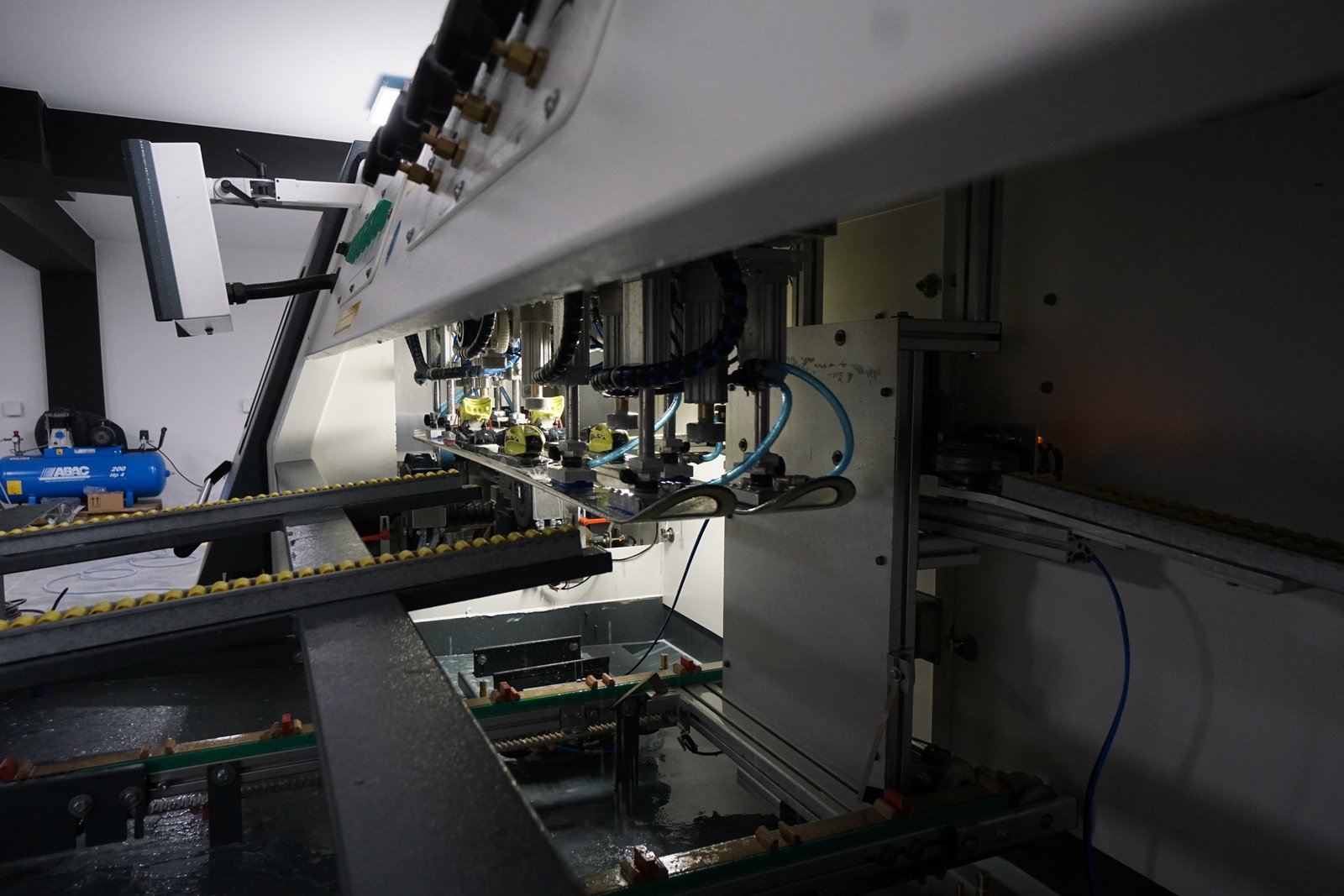

Szlifujemy pierwsze narty najpierw na programie 5#-zgrubnie, później 19# gładzącym aż do uzyskania efektu lustra na ślizgach. W końcu nakładamy sportową strukturę choinkową z programu 26#. Dalej ostrzymy krawędzie boczne taśmami ceramicznymi na kąt 88* taśmami ceramicznymi i tuningujemy je od spodu na całej długości kontaktu nart ze śniegiem : w dziobach na 0,7*, pod butem 0,5* i na tyłach nart 0,7*. „Sprzety” wjeżdżają do brzucha potwora….

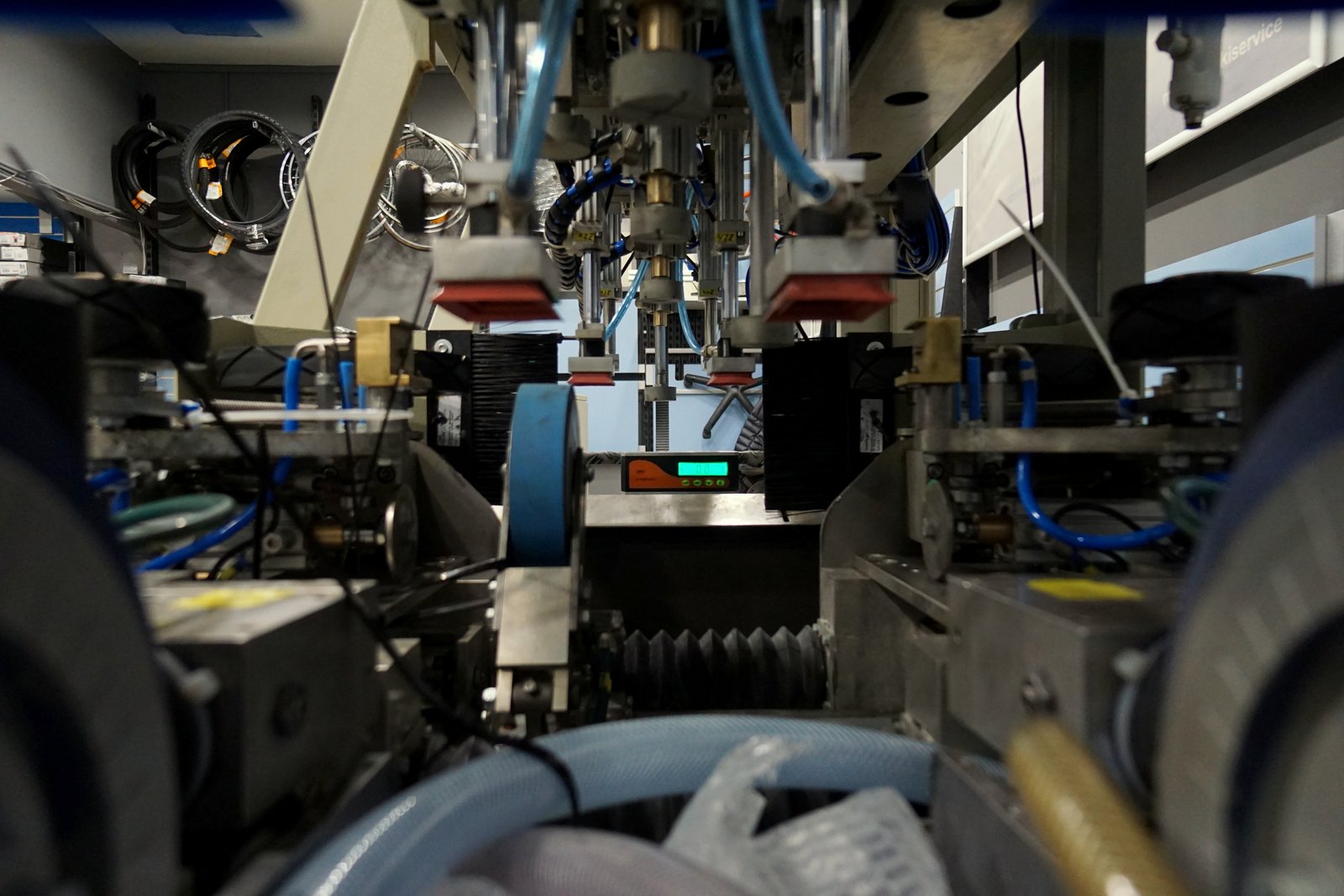

„Sprzety” wjeżdżają do brzucha potwora…. Widok na żołądek robota : od lewej kamień szlifierski( waga około 50 kg), dalej taśmy ceramiczne do szlifowania krawędzi bocznych i po prawej dyski HTT do tuningu krawędzi nart od spodu.

Widok na żołądek robota : od lewej kamień szlifierski( waga około 50 kg), dalej taśmy ceramiczne do szlifowania krawędzi bocznych i po prawej dyski HTT do tuningu krawędzi nart od spodu. Zrobione narty trafiają na żółte rolki automatycznego rozładowania. Pod spodem przesuw automatycznego podajnika nart. U góry od lewej monitor i przyciski sterujące funkcjami maszyny, dalej uruchamianie automatycznego przesuwu przyssawek do nart. Po prawej wskaźniki podciśnienia w systemie transportu nart i regulacja docisku nart .

Zrobione narty trafiają na żółte rolki automatycznego rozładowania. Pod spodem przesuw automatycznego podajnika nart. U góry od lewej monitor i przyciski sterujące funkcjami maszyny, dalej uruchamianie automatycznego przesuwu przyssawek do nart. Po prawej wskaźniki podciśnienia w systemie transportu nart i regulacja docisku nart .

Automat Snow Cruiser MONTANA w serwisie narciarskim Intersport w C.H. Arkadia w Warszawie.

/Kategoria: Aktualności, Montana, Warsztat /by Tomasz OsuchowskiSerwis narciarski w Salonie Intersport w Galerii Arkadia w Warszawie wymienił automat serwisowy na nowego robota Snow Cruiser MONTANA. Nowa maszyna nakłada skomplikowane lustrzane choinkowe struktury sportowe na ślizgi nart, pełniące podobną funkcję jak bieżniki w oponach samochodowych, stosowane w narciarstwie wyczynowym na poziomie Pucharu Świata. Automat szlifuje ślizgi kamieniem szlifierskim, ostrzy krawędzie boczne taśmami ceramicznymi na ściśle zdefiniowane kąty w zakresie 89-87 st. na całej długości narty w obszarze jej kontaktu ze śniegiem. Dyski HTT wykonują tuning krawędzi od spodu w zakresie 0,7-0,5-0,7 st. Maszyna ma 6,5m. długości i waży około 2 tony.

Precyzyjne poziomowanie poszczególnych modułów maszyny.

Precyzyjne poziomowanie poszczególnych modułów maszyny. Moment wnoszenia ponad 6,5 metrowej szyny do transportu nart …

Moment wnoszenia ponad 6,5 metrowej szyny do transportu nart … Poziomowanie . Na 1 planie przyssawka do podciśnieniowego transportu narty.

Poziomowanie . Na 1 planie przyssawka do podciśnieniowego transportu narty. Kaspar ze Szwajcarii sprawdza połaczenia.

Kaspar ze Szwajcarii sprawdza połaczenia.

Fragment żołądka wieloryba.

Fragment żołądka wieloryba. Serwisanci z Arkadii

Serwisanci z Arkadii

Nobile, czyli wielkie narty made in Poland

/Kategoria: Montana, Warsztat /by Tomasz OsuchowskiLudzi z bielskiej firmy Nobile doprowadzili do niemalże cudu: do odrodzenia, po latach przerwy, rodzimego przemysłu narciarskiego. Na dodatek robią narty na światowym już poziomie.

Kiedyś, jeszcze w PRL, przyzwoite – jak na swoje czasy – narty produkowała fabryka w Szaflarach. Potem nastąpiło załamanie i mało kto myślał, że w Polsce można i warto zajmować się robieniem nart, zwłaszcza, że bez problemu można już było kupić modele wszystkich niemal światowych marek. Któż dałby radę tej doświadczonej konkurencji…

Dziś Marc Giradelli, czterokrotny alpejski mistrz świata i pięciokrotny zdobywca Pucharu Świata, wielka legenda narciarstwa, mówi, że polskie narty Nobile to jedne z najlepszych, na jakich jeździł. I argumentuje: „Są bardzo stabilne i dobrze się je prowadzi w każdych warunkach – na stokach o małym i dużym nachyleniu, w twardym i miękkim śniegu. Jeździłem na nich nawet po slalomie gigancie i były naprawdę szybkie. To naprawdę doskonałe narty”.

PASJONACI I FACHOWCY

Założycielem i właścicielem Nobile jest Dariusz Rosiak, miłośnik lotnictwa, aktywnie uprawiający kitesurfing, snowboarding, narciarstwo i kolarstwo górskie. Z wykształcenia jest chemikiem i może to sprawia, że za punkt honoru stawia sobie nieustanne eksperymentowanie w poszukiwaniu coraz to nowych rozwiązań technologicznych. Namiętność ta przydaje mu się w firmie.

Z kolei prezesem Nobile jest Małgorzata Rosiak-Brawańska (córka Dariusza), wielokrotna medalistka mistrzostw Polski w snowboardzie, wicemistrzyni świata juniorów oraz olimpijka. Dla niej sprzęt sportowy to też coś więcej niż zwykłe narzędzie do uprawiania rekreacji – zna się na nim i wie, czego się powinno od niego wymagać.

Początki rodzinnej firmy sięgają roku 1994. Obecnie Factory (NBL Sport) zatrudnia ponad 130 fachowców i jako jeden z elementów Grupy Nobile, jest dostawcą tzw. OEM, czyli rozwiązań technologicznych oraz produktów dla klientów z segmentów: snowboard, snowkite, kiteboard i wakeboard – oraz właśnie „ski”. Nobile produkuje m.in. blisko tysiąc modeli nart dla wielu znanych marek narciarskich, co stanowi o prestiżu firmy, zważywszy, że większość jest wykonywana w wymagającej konstrukcji sandwich.

Chlubą Nobile są jednak zwłaszcza własne konstrukcje i pomysły. W przypadku nart jest to tzw. System Tech Triangle, na który składają się trzy opatentowane przez Nobile rozwiązania: APS, Autorocker i Trapezium Shape. Wszak narty to złożone konstrukcje, wykonane z różnych materiałów o różnych właściwościach. Jednym z głównych problemów dla konstruktorów jest osiągnięcie odpowiedniej elastyczności nart, przekładającej się na łatwość w inicjowaniu skrętu oraz odporności na wygięcie poprzeczne, odpowiedzialne za zachowanie toru jazdy i trzymanie krawędzi na twardych trasach .

Opracowana w laboratoriach technologia APS (Added Pre Stress) pozwala na rozdzielenie elastyczności i odporności na skręcanie poprzeczne nart. W praktyce oznacza to, że można stworzyć bardziej „miękką”, łatwo skręcającą nartę, która jednak – właśnie dzięki APS – nadal posiada bardzo dużą sztywność poprzeczną, zapewniającą lepszą przyczepność w twardych warunkach. Dodatkową korzyścią jest fakt, że bardziej miękka narta wymaga zastosowania mniejszej ilości materiału i w rezultacie waży do 15 proc. mniej. Technologia APS wykorzystuję siłę i elastyczność drewna, ogromną siłę włókien: szklanego i węglowego oraz różnicę w elastyczności między tymi dwoma materiałami i ich podatności na odkształcanie pod obciążeniem. Ta różnica jest znaczna i pozwala na wprowadzenie do konstrukcji tzw. naprężenia wstępnego. Odpowiednio dobrane parametry pozwalają zwiększyć odporność na skręcanie poprzeczne w miejscu, w którym została zastosowana APS o kilka procent (aż do 35 proc. więcej w porównaniu z nartami bez APS). Zaletą systemu jest również możliwość zastosowania APS w dowolnym miejscu narty: na całej jej długości lub tylko w wybranych częściach.

Opatentowana przez Nobile technologia APS pozwala na stworzenie narty „miękkiej”, a więc łatwo skręcającej, która jednak ma nadal dużą sztywność poprzeczną, czyli dobrze trzyma na twardym podłożu

Nobile wprowadza także nową metodę inicjowania i kontroli skrętu. Otóż w powszechnie stosowanych konstrukcjach elastyczność i sztywność poprzeczna nart są ze sobą nierozerwalnie związane. Zwiększenie odporności na skręcanie poprzeczne nart, czyli tzw. śmigło, automatycznie zwiększa sztywność wzdłużną nart, które tracą na elastyczności. Jeśli narta jest mało odporna na skręcanie w poprzek osi, czyli ma małą sztywność poprzeczną, to szczególnie na twardym, zmrożonym śniegu trudno jest utrzymać kontakt krawędzi ze śniegiem, co może powodować spóźnienie skrętu.

Tymczasem technologia Autorocker (również opatentowana przez Nobile) oznacza poważną zmianę w podejściu do konstrukcji nart: duża elastyczność narty, zwłaszcza na dziobie i tailu, umożliwia zmianę jej kształtu z profilu „camber” na „rocker” w momencie inicjowania skrętu. Pozwala to na zmianę wybranego promienia niezależnie od jego fazy! I tak, w nartach z grupy freeride i all mountain podczas jazdy w głębokim śniegu opór powierzchni w momencie skrętu automatycznie podnosi ich dzioby i zmienia profil na tryb „rocker”. Pomaga to wydostać dzioby z głębokiego śniegu. W efekcie Autorocker poprzez oddziaływanie na elastyczność narty znacząco zwiększa jej skrętność i daje pełną kontrolę nad promieniem skrętu w trakcie jazdy.

Technologia ta stosowana jest we wszystkich nartach Nobile bez względu na dyscyplinę narciarstwa – od sportowych FIS przez freeride po modele all mountain. Nie bez powodu modele Nobile od dwóch lat goszczą na prestiżowym World Ski Test, odbywającym się pod patronatem legendarnego zjazdowca Franza Klammera. Testerzy podkreślają zwłaszcza ich dobre właściwości trakcyjne i znakomity design.

Za perełkę w kolekcji uchodzi narta „50/Fifty” – esencja nowoczesnego narciarstwa. Można na nich jeździć w każdym terenie. Łatwo inicjują skręt i są nadzwyczaj stabilne w sterowaniu. Widowiskowy, wysmakowany design oraz charakterystyczne dzioby wyróżniają je na tle innych modeli. Przeznaczone dla średnio-, dobrze- i bardzo dobrze jeżdżących.

Produkcja nart w klasycznej, i najbardziej pożądanej przez wymagającego narciarza, technologii sandwich, jest niezwykle skomplikowana i pracochłonna. Wymaga wiedzy i znajomości technologii z wielu dziedzin. Po pierwsze, w samej konstrukcji narty powinno się wykorzystywać wysokiej klasy materiały: najlepsze gatunki drewna – topoli i jesionu, grafitowe ślizgi, krawędzie ze stali węglowej (HRC55), gumę tłumiącą drgania oraz specjalnie dobrany splot włókien szklanych i węglowych, regulujących sztywność nart i przenoszenie sił.

Sam cykl produkcyjny jest wieloetapowy: od doboru materiałów, poprzez ich obróbkę, klejenie, sprasowywanie warstw, nakładanie designu, malowanie – aż po wykończenie ślizgów, ostrzenie i tuning krawędzi, smarowanie, a w końcu pakowanie. Mieliśmy okazję obejrzeć ów proces w fabryce Nobile. I tak, stworzenie rdzena narty to precyzyjna obróbka drewna najwyższej jakości. Posklejane – niemalże tak, jak robiło się to w dawnych warsztatach szkutniczych – według gatunków drewna i układu słojów płyty trzeba potem dociąć na odpowiednie kształty właściwe dla konkretnego modelu narty. Zajmują się tym zaprojektowane przez techników z firmy precyzjne maszyny. Narta jest przecież o wiele węższa w dziobach i piętkach niż pod butem, nie mówiąc o ściankach bocznych, które dzisiaj muszą spełniać wymagania carvingowe, czyli mają kąt pozwalający na dynamiczna jazdę na krawędziach. Sklejanie ze sobą poszczególnych rdzeni nart to sztuka nabyta w trakcie wieloletnich doświadczeń.

Pora na mocowanie krawędzi – znowu przy pomocy urządzeń opracowanych w samym Nobile. Niesmowity to widok, kiedy maszyna zastępuje człowieka, z koronkową dokładnością dopasowując stalową krawędź do kształtu narty. Dla każdego modelu technicy przygotowują matrycę, która z „zawartością“ narty trafia do potężnych pras, gdzie stygnie. Rdzenie wcześniej układane są jak mozaika, a warstwy sklejane. Od tego procesu w dużym stopniu zależy późniejszy profil narty. Stąd też pod względem materiałoznawstwa to wiedza tyleż tajemna, co pilnie chroniona. Prasy są produkowane na indywidualne zamówienie i wedle koncepcji samej firmy.

Nobile produkuje blisko tysiąc modeli nart dla wielu znanych marek. Ma też oczywiście kolekcję z własnym logo

Po opuszczeniu groźnie wyglądających pras, z których wystaje mnóstwo przewodów ciśnieniowych, rur i przycisków, produkty trafiają do działu wstępnej obróbki maszynowej. Produkt coraz bardziej zaczyna już przypominać narty. Przychodzi czas żmudnych zabiegów szlifowania ślizgów. Najpierw robi się to manualnie taśmami szlifierskimi. W następnej fazie roboty szlifierskie kamieniami wygładzają ślizgi i nadają krawędziom odpowiednie kąty na długości kontaktu nart ze śniegiem.

Nie bez powodu w grudniu 2014 roku w fabryce Nobile zakończono budowę finalnej linii do szlifowania ślizgów i wykańczania krawędzi w oparciu o maszyny lidera w produkcji maszyn serwisowych – szwajcarskiej firmy Montana. Najwyższej klasy robot szlifierski Saphir II Professional pozwala m.in. na przygotowanie na dwóch kamieniach szlifierskich na ślizgach nart struktur sportowych identycznych z tymi stosowanymi przez zawodników w Pucharze Świata. Na powierzchni zoli można bowiem nałożyć skomplikowane struktury, które swą funkcją przypominające fukcją bieżnika w oponach samochodowych. Każdy typ nart ma specyficzną strukturę. Oczywiście specjalne wymogi tyczą się struktur dla grupy sportowej: zwłaszcza nart do slalomu i giganta. Struktury uniwersalne nadają się na wszystkie rodzaje śniegów dla grupy all mountain. Wyraźnie grubsze, mające odprowadzić nadmiar wilgoci lub puchu spod ślizgów stosuje się dla nart z grupy freeride. Cały proces odbywa sie na mokro z użyciem specjalnych emulsji, a pracę kamieni można programować w zależności od kształtu narty. Podobnie jest z tuningiem krawędzi: po wyjściu z agregatów szlifierskich są one ostre na całej długości narty wedle zdefiniowanego wcześniej kąta i odpowiednio stuningowane od spodu w zależności od przeznaczenia.

Proces przygotowywania wzorów graficznych dla każdego modelu to znowu osobny warsztat. Tutaj powstają projekty i tworzy się szablony, które odwzorują grafikę na narcie. Precyzja jest niezbędna: dosyć powiedzieć, że wzór musi co do milimetra pasować do kształtu narty. Na efekt i w tym przypadku składają się lata doświadczeń i wiedza, której nie przekazują w żadnej szkole. Końcowe malowanie powłoki ochronnej nart też jest procesem tajemnym: przypomina nieco automatyczną kąpiel pod krystalicznie czystym wodospadem. Wszystko odbywa się w pomieszczeniu absolutnie odseparowanym od pyłu i kurzu. Wszak w razie błędu, narty nie da sie powtórnie pomalować. Wykończenie powierzchni i polerowanie to równie żmudna robota. Pracują tutaj kobiety, które ze swoją znajomością rzeczy mogłyby poprowadzić salon auto spa na najwyższym poziomie. Bo to też rodzaj zakładu kosmetycznego, tyle że obsługujący nie samochody, lecz narty.

Nad całością procesów produkcji czuwa dział logistiki. To z niego wychodzą dyspozycje tyczące surowców i elementów potrzebnych do produkcji konkretnego modelu narty, zamawiania komponentów, wysyłki itp.

NOBILE NOBILITUJE

W Nobile produkt tworzą ludzie. Znamienne, że sporą część załogi – od menagmentu począwszy przez inżynierów po pracowników linii produkcyjnej –łaczą pasje narciarskie i snowboardowe, a latem fruwanie na kiteboardach. Więcej, wielu zatrudnionych w Nobile swoje zamiłowania sportowe realizuje w efekcie także w swojej pracy: na etapie projektowania, produkcji czy sprzedaży produktów. Odwiedzając fabrykę czuć ducha sportowego, bez którego nie byłoby know how, stanowiącego o wartości firmy.

Można – i trzeba – być dumnym, że Nobile to w całości produkt „made in Poland“.

Zdjęcia: Tomasz Osuchowski

Regulacja wiązań narciarskich

/Kategoria: Bezpieczeństwo, Montana, Warsztat /by Tomasz OsuchowskiCzasy, kiedy wiązania narciarskie regulował Pan „Złoty Rączek”, utawiając je „na czuja” tylko według wagi nieświadomego niebezpieczeństw klienta, już nie wrócą. Na nasze szczęście.

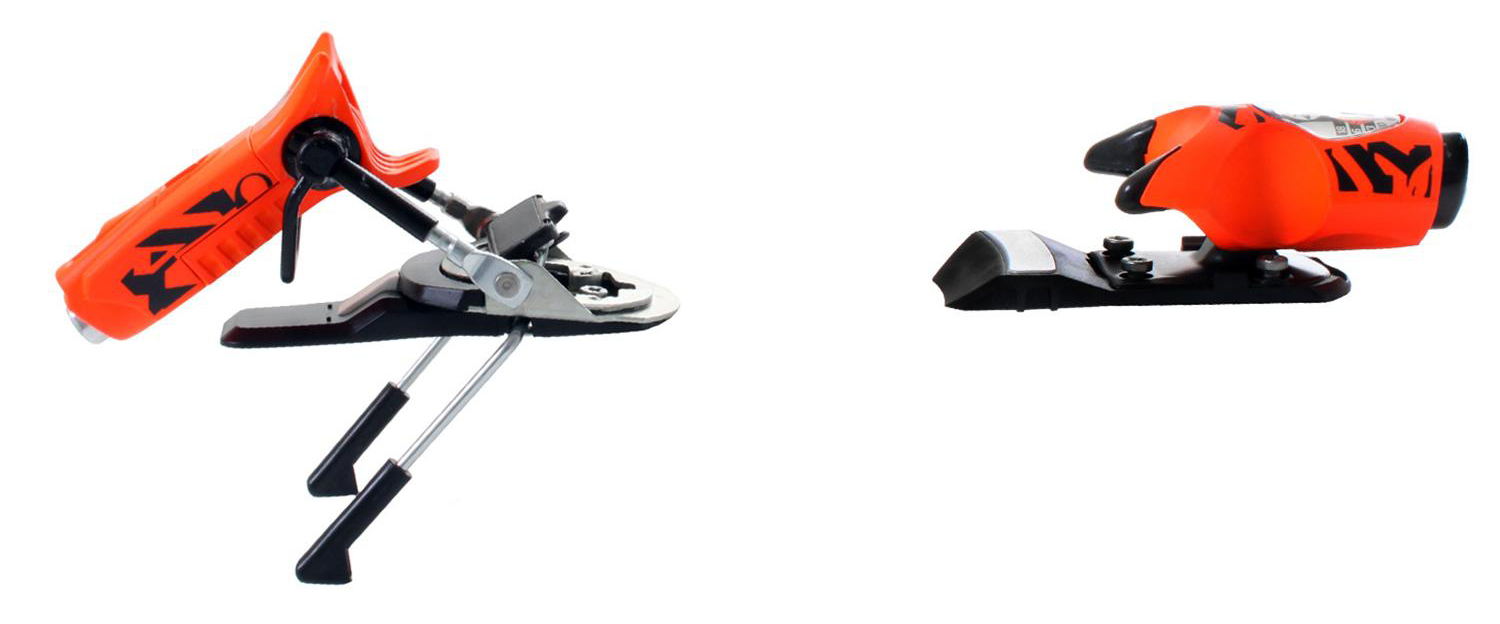

Tak naprawdę idea konstrukcji wiązań narciarskich na przestrzeni lat wiele się nie zmieniła. Ulepszono materiały, poprawiono wykonanie, wprowadzono płytki poślizgowe pod butem, lecz sprężyny i zasada wypinania szczęk pozostała od początku ta sama. Kluczem do bezpiecznego wypięcia jest zatem precyzyjne ustawienie tzw. skali DIN dla konkretnego narciarza, solidność samego wiązania, no i łut szczęścia użytkownika. Jak bowiem informują producenci – oczywiście drobnym druczkiem – w instrukcjach obsługi wiązań, narciarstwo jest sportem ekstremalnym, a więc wypięcie wiązań zależy od wielu czynników niezależnych od fabryki, która nie może ponosić odpowiedzialności za bezpieczeństwo narciarza.

Mamy więc jasność. Trzeba uważać zarówno podczas jazdy, jak regulując swoje wiązania. Niegdyś wiązania regulował Pan „Złoty Rączek” metodą „na wyczucie”, w której jedynym wymiernym kryterium była waga narciarza. Ewentualnym sposobem na sprawdzenie trafności owej intuicji był co najwyżej solidny wolej w okolicę pięty wpiętego w narty buta. Dzisiaj wspomniany Pan ma przynajmniej przyklejoną na ścianie serwisu tabelkę, z której na podstawie kilku już parametrów może ustalić wartość w skali DIN, którą ustawi na naszych wiązaniach.

Ale proste jest to tylko pozornie, bo i na tym etapie w XXI wieku mogą pojawić się problemy. Sprężyny w wiązaniach to przecież tylko kawałki specjalnie hartowanego drutu, cięte na odpowiednią długość i odpowiadające za pracę szczęk wiązań. Wystarczy, że materiał, z którego są wykonane, został na jakimś odcinku inaczej zahartowany, by sprężyna różniła się tam twardością w porównaniu do pozostałej części. Wiązaniom, a właściwie komorom sprężynowym, niezbyt służy też przewożenie nart na odkrytym bagażniku samochodów (a to w Polsce standard, czego dowody można znaleźć oglądając sznur aut sunących zimą w góry po Zakopiance). Mechanizmy wiązań podlegają podczas kilkugodzinnej podróży darmowemu procesowi piaskowania połączonemu z kąpielą w roztworze soli, która skutecznie wypłukuje pod dużym ciśnieniem resztki smaru z i tak skatowanych wiązań. Jest to, oczywiście, prosta droga do zacięcia się mechanizmu odpowiadającego za wypinanie. Swoje robi wreszcie wiek, a więc czas eksploatacji wiązania – ta powoduje bowiem naturalne wypracowywanie się elementów. W efekcie tych czynników aktualne ustawienia wartości na skali DIN nijak zwykle mają się do pierwowzoru.

Tym samym niekiedy nawet prawidłowe ustalenie skali DIN okazuje się niewystarczające! Wystarczy bowiem przetestować kilka wiązań na maszynie do diagnostyki Jetbond, czyli precyzyjnej zrywarce, która symuluje i ocenia ich pracę, by przekonać się, jak często wartość nastawu na wiązaniach nie odpowiada realnej sile wypięcia.

Tym samym niekiedy nawet prawidłowe ustalenie skali DIN okazuje się niewystarczające! Wystarczy bowiem przetestować kilka wiązań na maszynie do diagnostyki Jetbond, czyli precyzyjnej zrywarce, która symuluje i ocenia ich pracę, by przekonać się, jak często wartość nastawu na wiązaniach nie odpowiada realnej sile wypięcia.

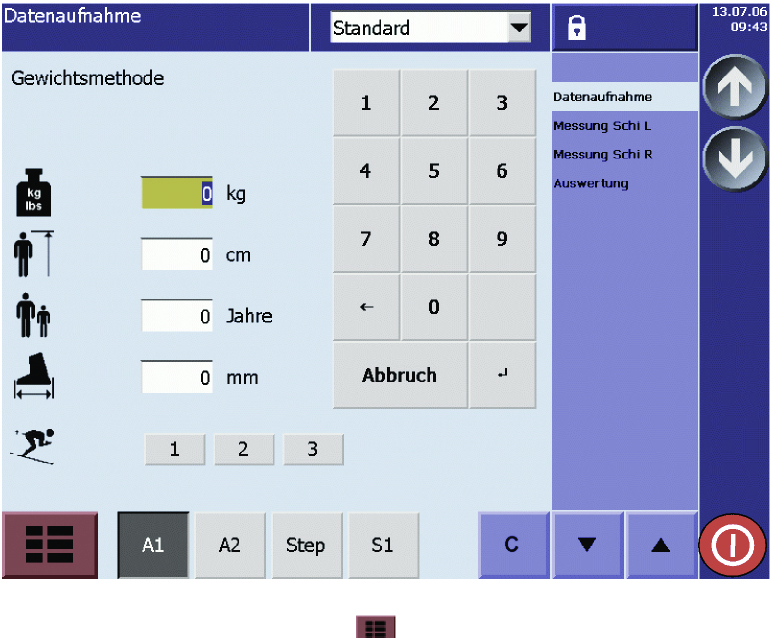

Jetbond posiada wbudowane w pamięć komputera parametry ustalające prawidłową siłę wypięcia wedle norm ISO 11088 i ISO 8061 w oparciu o metody ustalania wartości wypinania według wagi narciarza lub współczynnika Tibia (szerokości główki kości piszczelowej).

Żeby uzyskać prawidłową wartość w DIN do ustawienia wiązań, podajemy:

- Wagę narciarza – Wytrzymałość kości i wiązadeł jest zbliżona dla ludzi o podobnej budowie ciała. Jednak dodatkowe kilogramy zdecydowanie ją osłabiają. Nie mówiąc już o zmniejszonej sprawności fizycznej i ruchowej.

- Wzrost – Wyższy człowiek oznacza większą dźwignię występującą w relacji: wzrost narciarza – długość nart. By już nie wspominać o zwiększonym dystansie lotu do podłoża.

- Wiek – Kości z wiekiem osłabiają się. Osteoporoza, odwapnienie etc. Starsi ludzie często są także mniej sprawni niż młodzi adepci narciarstwa.

- Długość podeszwy buta w milimetrach – Im dłuższa stopa, tym większa dźwignia działa na powierzchnię wypięcia podczas upadku.

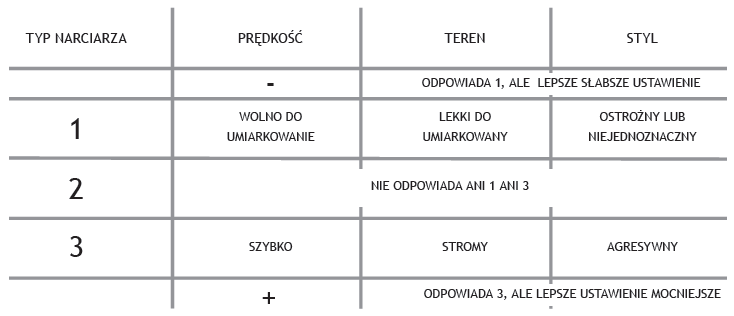

- Ocena stylu jazdy – Narciarz sam powinien ocenić styl swojej jazdy w skali 1-3 (z możliwością poszerzenia do -1 i +3 w przypadku preferowania albo jazdy bardzo małą prędkością lub rekonwalescencji pourazowa, albo też przeciwnie: sportowego stylu jazdy i doskonałej kondycji fizycznej).

Z doświadczenia wiadomo przy tym, że wielu adeptów narciarstwa przecenia swoje umiejętności, podając serwisantom zawyżoną skalę własnych możliwości.

Po podaniu danych do komputera maszyny Jetbond, serwisant otrzymuje wartość w DIN do ustawienia na skali wiązań. Następnie wpina do maszyny kolejne narty z wpiętym butem i ustawia uzyskaną wartość na skali. W końcu uruchomione urządzenie symuluje za pomocą wsuwanej do buta imitacji nogi, pracę przednich szczęk i mechanizmu wypięcia pięty. I tutaj precyzyjna zrywarka pokazuje, ile w rzeczywistości warte są wartości ustawione na skali.

Przykładowo, może okazać się, że wartość nastawu wiązań ustalona wedle tabel na 7,5 w rzeczywistości wynosi dla przodów narty lewej 8.0, a prawej – 7.0, zaś dla tyłów lewej 6,5, a prawej – 6,0. Oznacza to,że przód lewej narty ma sprężynę za słabą o 0,5, a narty prawej za mocną o 0,5. Tył lewej narty jest przy zadanej skali 7,5 za mocny o 1,0, a prawej o 1,5. Dzięki tym danym serwisant może stosownie skorygować ustawienie wiązań. Cały proces wydaje się skomplikowany, ale w praktyce trwa około dziesięciu minut. Nie jest też drogi, zwłaszcza zważywszy na ewentualne koszty leczenia. Wszystkie uzyskane dane są zapisywane w komputerze urządzenia, a klient dostaje wydruk z zapisem realnych ustawień swoich wiązań oraz ważny na rok certyfikat/ naklejkę (niczym samochód po badaniu w stacji diagnostycznej).

Przykładowo, może okazać się, że wartość nastawu wiązań ustalona wedle tabel na 7,5 w rzeczywistości wynosi dla przodów narty lewej 8.0, a prawej – 7.0, zaś dla tyłów lewej 6,5, a prawej – 6,0. Oznacza to,że przód lewej narty ma sprężynę za słabą o 0,5, a narty prawej za mocną o 0,5. Tył lewej narty jest przy zadanej skali 7,5 za mocny o 1,0, a prawej o 1,5. Dzięki tym danym serwisant może stosownie skorygować ustawienie wiązań. Cały proces wydaje się skomplikowany, ale w praktyce trwa około dziesięciu minut. Nie jest też drogi, zwłaszcza zważywszy na ewentualne koszty leczenia. Wszystkie uzyskane dane są zapisywane w komputerze urządzenia, a klient dostaje wydruk z zapisem realnych ustawień swoich wiązań oraz ważny na rok certyfikat/ naklejkę (niczym samochód po badaniu w stacji diagnostycznej).

W razie wypadku atest taki może okazać się ważnym argumentem w negocjacjach z ubezpieczycielami. Więcej: w Szwajcarii coroczne badanie ustawienia wiązań jest obowiązkowe i służby ratownicze podczas wypadku sprawdzają m. in., czy wiązania ofiary miały ważny certyfikat, bo biorąc pod uwagę wysokie koszty społeczne leczenia ortopedycznego, bardzo interesuje to firmy ubezpieczeniowe.

Z innych powodów o właściwą regulację wiązań powinni zadbać narciarze jeżdżący poza trasami. Narty freeride’owe mają o wiele większą powierzchnię w porównaniu z modelami All Mountain czy Race. Są też zdecydowanie dłuższe. W rezultacie wspomniana dźwignia działa zdecydowanie na niekorzyść ich użytkownika. Ponadto w terenie jeździmy często w kopnych, niekiedy mokrych śniegach. Takie warunki powodują, że podczas upadku następuje gwałtowne wyhamowanie, które może być powodem złamań spiralnych kości oraz uszkodzeń stawów i wiązadeł.

Z innych powodów o właściwą regulację wiązań powinni zadbać narciarze jeżdżący poza trasami. Narty freeride’owe mają o wiele większą powierzchnię w porównaniu z modelami All Mountain czy Race. Są też zdecydowanie dłuższe. W rezultacie wspomniana dźwignia działa zdecydowanie na niekorzyść ich użytkownika. Ponadto w terenie jeździmy często w kopnych, niekiedy mokrych śniegach. Takie warunki powodują, że podczas upadku następuje gwałtowne wyhamowanie, które może być powodem złamań spiralnych kości oraz uszkodzeń stawów i wiązadeł.

Jeszcze inna sytuacja występuje w przypadku wiązań sportowych: właściwych dla nich ustawień nie pokażą ani tabele, ani urządzenia diagnostyczne. Każdy zawodnik odpowiednią dla siebie wartość na skali musi ustalić doświadczalnie. Tak czy tak powinien jednak zbadać swoje wiązania przy pomocy Jetbond zakładając maksymalny poziom umiejętności, aby sprawdzić, czy skale przodów i tyłów wiązań nie odbiegają od wartości wskazanych przez maszynę. A jeśli tak, to o te wartości skorygować swoje ustawienia.

Poza ustaleniem prawidłowej wartości nastawu przodów i piętek wiązań, kolosalny wpływ na jakość wypięcia ma ustawienie docisku, czyli odległości między przodami a piętkami wiązań. Jak to zrobić, podaje producent w instrukcjach obsługi. Nawet jeśli ustawimy w naszych nartach twardy nastaw zawodniczy, a zapomnimy o docisku, to wjeżdżając z dużą prędkością już w pierwszą muldę możemy przejść przyspieszoną szkołę latania.

Warto wreszcie pamiętać, że po pożyczeniu nart innej osobie, należy zawsze sprawdzić wartości ustawienia na skali oraz siłę docisku wiązań.

Zdjęcia: Salomon, Rossignol, Atomic, Marker, Evogear.com, Backcountry.com

Wyłączny przedstawiciel wiodących marek sportowych PIEPS i MONTANA w Polsce. Dystrybutor marek: Pieps, Montana, Gecko, Stubai, KC-Technic, Lasting, SSM, Tyromont

Wyłączny przedstawiciel wiodących marek sportowych PIEPS i MONTANA w Polsce. Dystrybutor marek: Pieps, Montana, Gecko, Stubai, KC-Technic, Lasting, SSM, TyromontNajnowsze wpisy

Robot serwisowy Snow Cruiser Max MONTANA w Bikershop w Katowicach.28 listopada 2015 - 09:46

Robot serwisowy Snow Cruiser Max MONTANA w Bikershop w Katowicach.28 listopada 2015 - 09:46- Informujemy o uzyskaniu Subwencji Finansowej, której podmiotem udzielającym wsparcia był PFR.12 listopada 2021 - 11:33

Jetbond MONTANA – kalibracja.20 października 2016 - 22:41

Jetbond MONTANA – kalibracja.20 października 2016 - 22:41 Saphir II PRO Montana – przegląd serwisowy9 października 2016 - 19:42

Saphir II PRO Montana – przegląd serwisowy9 października 2016 - 19:42

Informacje kontaktowe

Sport Electronic Tomasz Osuchowski

Zwierzyniecka 13

34-500, Zakopane

Polska

NIP: 736-101-03-77

REGON: 491975936

BANK: 23 1240 5165 1111 0000 5224 5583

TEL / FAX: +48 18 20 12 456

E-MAIL: tomek@tatrainfo.pl